隨著工業4.0和數字化轉型的推進,智能工廠已成為制造業發展的核心方向。在智能工廠的實施過程中,運營與維護階段是確保系統長期穩定運行、持續優化和實現預期效益的關鍵環節。本文旨在提供智能工廠運營與維護的全面指南,涵蓋總體規劃、實施步驟和最佳實踐。

一、智能工廠運營與維護的總體目標

智能工廠的運營與維護不僅關注設備的正常運行,更強調數據驅動的決策、預測性維護和效率提升。核心目標包括:

- 最大化設備可用性:通過實時監控和預測性維護減少停機時間。

- 優化生產效率:利用數據分析持續改進生產流程。

- 降低運營成本:自動化運維流程,減少人工干預和資源浪費。

- 確保數據安全與系統可靠性:保護智能制造系統免受網絡威脅。

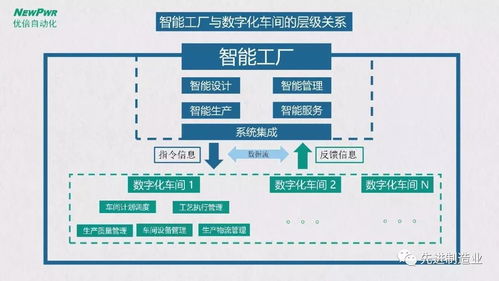

二、智能工廠運營與維護的關鍵組成部分

- 設備與系統監控:

- 部署物聯網(IoT)傳感器和SCADA系統,實時采集設備數據。

- 利用數字孿生技術模擬工廠運行,提前識別潛在問題。

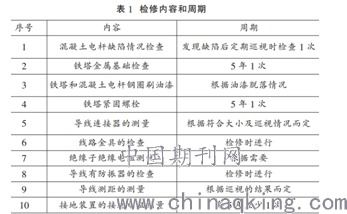

- 預測性維護:

- 基于機器學習和歷史數據,預測設備故障并及時干預。

- 實施維護計劃自動化,減少突發性停機。

- 數據管理與分析:

- 構建統一的數據平臺,整合生產、質量和維護數據。

- 應用AI工具分析數據,優化運營策略和資源分配。

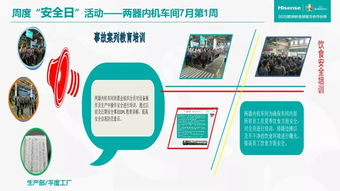

- 人員培訓與組織變革:

- 培訓員工掌握新技術,如數據分析工具和自動化系統操作。

- 建立跨職能團隊,促進運維與生產部門的協作。

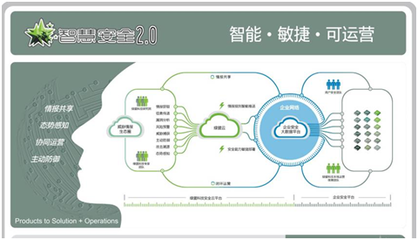

- 安全與合規:

- 實施網絡安全協議,保護工業控制系統免受攻擊。

- 確保運營符合行業法規和環保標準。

三、實施智能工廠運營與維護的步驟

- 需求分析與規劃:

- 評估現有工廠基礎設施,明確運營與維護的痛點。

- 制定短期和長期目標,例如將設備利用率提升至90%以上。

- 技術選型與部署:

- 選擇適合的IIoT平臺、ERP和CMMS(計算機化維護管理系統)。

- 分階段部署監控系統,從關鍵設備開始逐步擴展。

- 系統集成與測試:

- 整合新舊系統,確保數據無縫流動。

- 進行模擬運行和壓力測試,驗證系統的可靠性和響應能力。

- 運營啟動與優化:

- 啟動智能運維系統,監控關鍵績效指標(KPIs),如OEE(整體設備效率)。

- 根據反饋持續優化算法和流程,例如通過A/B測試改進維護策略。

- 持續改進與擴展:

- 定期評估運營效果,引入新技術如邊緣計算或5G。

- 擴展智能功能至供應鏈和客戶服務,實現端到端智能化。

四、挑戰與應對策略

- 數據孤島問題:通過標準化數據接口和云平臺整合解決。

- 高初始投資:采用模塊化部署,優先投資高回報領域。

- 技能缺口:與教育機構合作,培養數字化人才。

五、案例與最佳實踐

以某汽車制造廠為例,其通過部署預測性維護系統,將設備故障率降低了30%,同時運維成本下降20%。關鍵經驗包括:從小規模試點開始、重視員工參與、以及建立數據驅動的文化。

結語

智能工廠的運營與維護是一個動態過程,需要技術、人員和流程的深度融合。通過科學的規劃、分步實施和持續優化,企業能夠實現高效、靈活和可持續的智能制造。隨著人工智能和物聯網技術的演進,智能工廠的運維將更加自主和智能化,為制造業注入新動力。